I componenti in calcestruzzo sono tradizionalmente realizzati per fusione. Ma lo stampo necessario pone limiti significativi alle possibilità di progettazione. La stampa 3D ora offre una nuova libertà nella modellazione. I ricercatori della Technical University of Munich (TUM) stanno sperimentando vari processi, incluso il binding selettivo. Questa tecnologia ha reso possibile per la prima volta la creazione di complesse strutture bioniche dal vero cemento.

Dagli impianti su misura agli aeromobili e alle parti automobilistiche con ottimizzazione del peso: la stampa 3D è già diventata una tecnologia quotidiana in molti segmenti industriali. Ed è giunto il momento che l’architettura possa beneficiare anche della stampa 3D, afferma il Dr. Klaudius Henke della TUM Chair di Timber Structures and Building Construction: “La produzione additiva è estremamente attraente per la costruzione: consente una vasta gamma di forme ad alti livelli di economicità, anche in piccoli lotti. “

Calcestruzzo stampato: buono come lo stampo

Sulla scrivania del ricercatore è esposto il prototipo di un componente creato utilizzando la stampa 3D: un tubo di cemento con pareti sottili alto 20 centimetri il cui interno contiene un intricato rinforzo che stabilizza la struttura. “Il design è stato ispirato dall’osso di un uccello: molto sottile e leggero, ma comunque molto stabile”, spiega Henke.

La componente bionica è davvero estremamente resistente. I test sui materiali hanno dimostrato che questi tubi possono sopportare forze fino a 50 Newton per millimetro quadrato. Ciò rende il materiale stampato altrettanto stabile del calcestruzzo tradizionale.

Strato per strato, punto per punto

Sarebbe praticamente impossibile creare il tubo con il suo rinforzo sottile usando il classico getto di calcestruzzo, in cui una miscela di sabbia, cemento e acqua deve indurire in una forma. Il team ha utilizzato una tecnologia ancora nuova per produrre la pipa: “binding selettivo”. Strati di sabbia sottili vengono cosparsi di una miscela di cemento e acqua esattamente nei punti in cui deve essere creata la struttura solida. Una volta impostati tutti gli strati, la sabbia in eccesso può essere facilmente rimossa, lasciando solo la struttura in cemento desiderata.

Il trucco sta nei dettagli

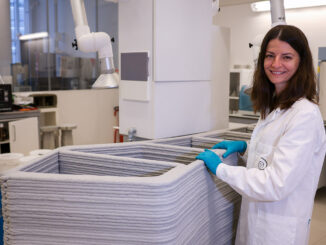

Tutto ciò è semplice in teoria. Il trucco è naturalmente nei dettagli: in primo luogo i ricercatori della TUM dovevano costruire un’unità di rilegatura selettiva. La stampante sovradimensionata riempie un’intera stanza di laboratorio nel seminterrato presso la sede della Sedia: la sabbia viene distribuita utilizzando un sistema di diffusione automatica. Un sistema tridimensionale di binari assicura che la testina di stampa possa essere posizionata in qualsiasi punto desiderato nello spazio di lavoro e un ugello può applicare il fluido esattamente ai punti desiderati. I ricercatori hanno lavorato su questo processo per tre lunghi anni: il successo dipende tra l’altro dallo spessore degli strati, dalla granulometria della sabbia, dalla velocità con cui si muove la testina di stampa e dalla selezione dell’ugello giusto. Gli ingegneri hanno ottimizzato i vari parametri insieme al TUM Center for Building Materials.

Insieme ai partner dell’industria, il team sta attualmente sviluppando una stampante 3D la cui testina di stampa sarà equipaggiata con diverse migliaia di ugelli. Il dispositivo consentirà per la prima volta di produrre componenti con volumi di circa dieci metri cubi. “È abbastanza per creare componenti a forma libera e piani alti”, annuncia il Dr. Henke. Le prime prove di prova sono previste per l’inizio dell’anno prossimo.

Trasformare i fili in muri

Decine di team stanno correndo per essere i primi al mondo a creare il processo migliore e più efficace per la produzione additiva di parti in calcestruzzo. Il binding selettivo è solo uno di questi.

Un’altra alternativa è il metodo di estrusione, in cui è possibile utilizzare il calcestruzzo premiscelato. I ricercatori della TUM hanno studiato e ottimizzato anche questo metodo di stampa 3D: “Il vantaggio è principalmente nell’elevata velocità di costruzione: la selezione dei componenti dei materiali e la formazione delle strutture delle cavità interne consentono di produrre componenti multifunzionali”, spiega Henke. Ad esempio, l’aggiunta di trucioli di legno, che contengono una grande quantità di aria, fornisce un isolamento termico integrato, proteggendo gli edifici dal sottoraffreddamento in inverno e dal surriscaldamento in estate.

I ricercatori di TUM hanno ideato e implementato un sistema di estrusione per la lavorazione del nuovo calcestruzzo leggero: la miscela di cemento, legno e acqua viene pompata attraverso un ugello, creando fili di cemento fino a circa 2 centimetri di spessore. L’ugello è montato su un braccio robotico controllato da un computer che posiziona esattamente i trefoli uno sull’altro per formare la struttura desiderata.

- Creocom - Via del Buon Ricovero, 10 - 00189 Roma - p.iva 07881611003 -

- Creocom - Via del Buon Ricovero, 10 - 00189 Roma - p.iva 07881611003 -